【摘要】針對(duì)電動(dòng)汽車動(dòng)力電池能量密度逐漸上升及快充過程中電池發(fā)熱量大的問題,本文提出采用蜂窩型單面吹脹鋁板作為電池冷板的一種新型冷媒直冷電池?zé)峁芾硐到y(tǒng),充分利用制冷劑在流道內(nèi)的高沸騰傳熱潛熱處理動(dòng)力電池?zé)嶝?fù)荷?為了研究此冷媒直冷熱管理系統(tǒng)的運(yùn)行性能,構(gòu)建了新型直冷系統(tǒng)的實(shí)驗(yàn)測(cè)試裝置,并在UDDS標(biāo)準(zhǔn)工況下進(jìn)行實(shí)驗(yàn)研究?測(cè)試結(jié)果表明:在6 kW下的最大設(shè)計(jì)發(fā)熱量下,系統(tǒng)在150 s左右可快速響應(yīng)熱管理需求,具有較快的溫度響應(yīng)特性;電池冷板表面平均溫度可控制在15~20 ℃的最佳溫度區(qū)間,并達(dá)到溫差小于4 ℃的良好均溫性,且系統(tǒng)COP穩(wěn)定在2.8以上?

1 新型吹脹冷板直冷系統(tǒng)1.1 系統(tǒng)原理

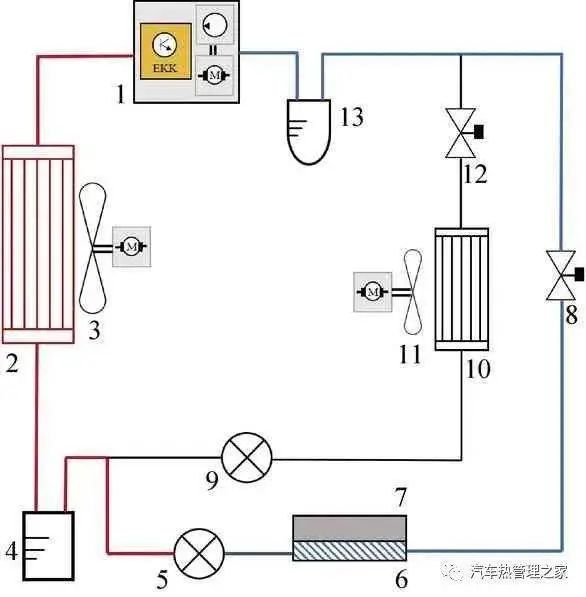

新型吹脹冷板直冷系統(tǒng)(以下簡稱:直冷系統(tǒng))系統(tǒng)拓?fù)浣Y(jié)構(gòu)如圖1所示?直冷系統(tǒng)由電動(dòng)渦旋壓縮機(jī)?平行流微通道換熱器?電池冷板?電子膨脹閥?儲(chǔ)液器?氣液分離器等主要部件組成?直冷系統(tǒng)的工作原理為:電動(dòng)壓縮機(jī)1排出的高溫高壓制冷劑蒸氣經(jīng)艙外換熱器2冷凝,在儲(chǔ)液器4后分流至兩個(gè)子回路,分別流經(jīng)電子膨脹閥5?9節(jié)流后進(jìn)入電池冷板6以及艙內(nèi)蒸發(fā)器10蒸發(fā)吸熱,匯合流經(jīng)氣液分離器13以過熱狀態(tài)回到壓縮機(jī),完成一個(gè)完整的直冷冷卻循環(huán)?

1電動(dòng)壓縮機(jī);2艙外換熱器;3,11風(fēng)機(jī);4儲(chǔ)液器;

5,9電子膨脹閥;6電池冷板;7模擬熱源;8,12電磁閥;

10艙內(nèi)換熱器;13氣液分離器?

圖1 系統(tǒng)拓?fù)浣Y(jié)構(gòu)圖

Fig.1 Topography structure of the system

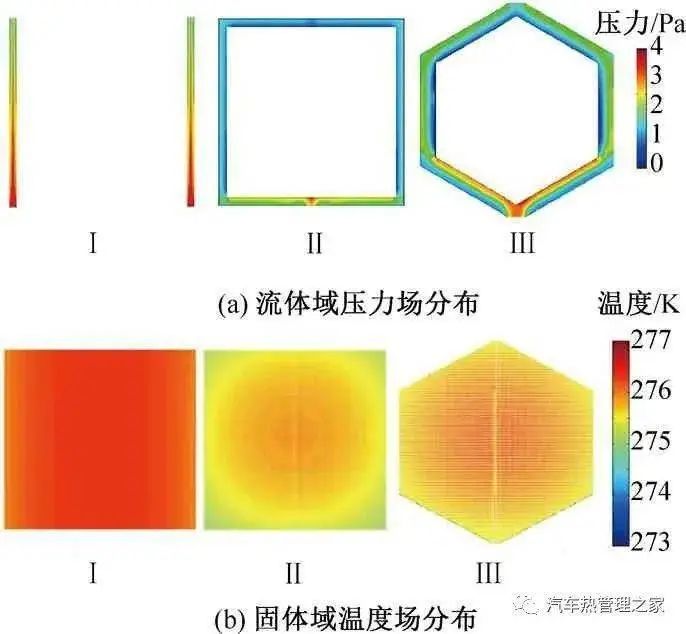

圖2 不同結(jié)構(gòu)流道仿真結(jié)果[16]

Fig.2 Simulation result of various flow channel unit[16]

1.2 電池冷板設(shè)計(jì)

傳統(tǒng)口琴管式流道存在分流困難和傳熱面積較小的缺點(diǎn),圖2所示為3種流道單元結(jié)構(gòu)的仿真結(jié)果,傳熱單元固體域設(shè)置內(nèi)熱源,外壁面與環(huán)境對(duì)流傳熱,介質(zhì)流經(jīng)3種不同結(jié)構(gòu)的流道對(duì)仿真單元進(jìn)行冷卻?在計(jì)算域面積相等和仿真工況相同的前提下,與傳統(tǒng)的口琴管流道冷板結(jié)構(gòu)(Ⅰ)相比,四邊形流道(Ⅱ)與蜂窩型流道(Ⅲ)的流動(dòng)阻力雖然增加,但是蜂窩型流道(Ⅲ)的固體域平均溫度較Ⅰ的低且整體溫差更小,說明Ⅲ能夠在有效增強(qiáng)流固耦合傳熱?提升傳熱效率的同時(shí)實(shí)現(xiàn)固體域側(cè)較佳的均溫性能?

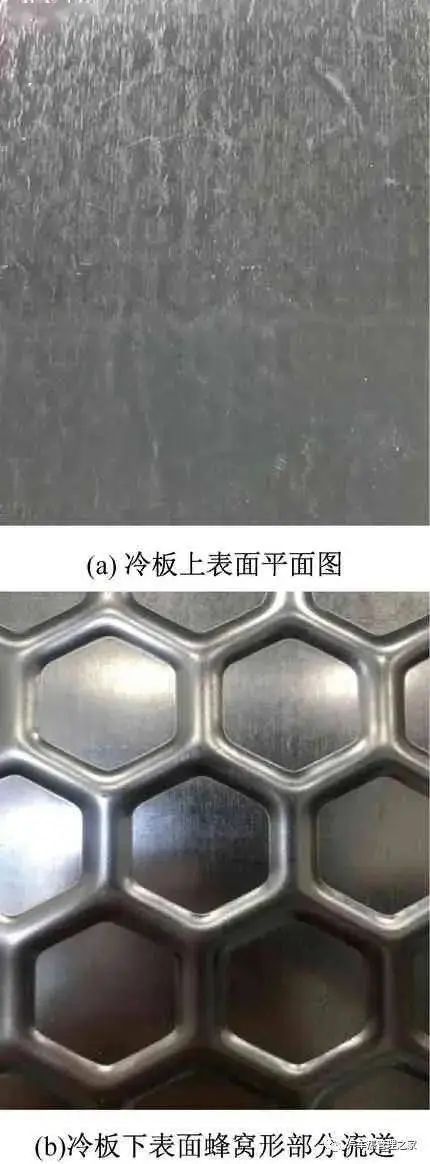

基于上述學(xué)術(shù)思想,本文設(shè)計(jì)并試制了如圖3所示的新型蜂窩型流道單面吹脹鋁板,電池冷板與動(dòng)力電池接觸側(cè)結(jié)構(gòu)為平面,適用于主流方形電池模組,下表面為蜂窩型六邊形流道?所試制的電池冷板流道寬度為10 mm,流道高度為3 mm,電池冷板整體厚度為5 mm,單塊電池冷板面積為0.56 m 2?

圖3 電池冷板上下表面結(jié)構(gòu)

Fig.3 Structure of the top and bottom surfaces of the battery cooling plate

1.3 實(shí)驗(yàn)系統(tǒng)

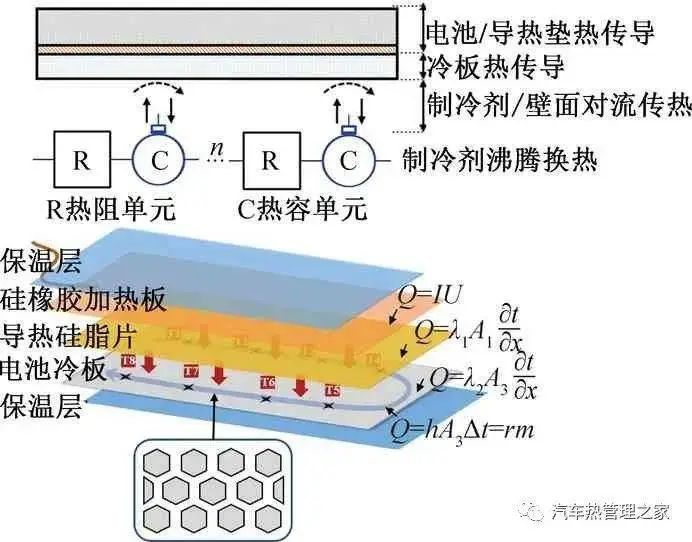

電池冷板側(cè)夾層結(jié)構(gòu)如圖4所示,電池冷板側(cè)為5層夾層結(jié)構(gòu),加熱板與電池冷板間鋪設(shè)厚度為0.5 mm的導(dǎo)熱墊片,底部與頂部布置2 mm厚的保溫板并采用高粘泡棉將整個(gè)電池冷板側(cè)進(jìn)行密封以減少電加熱模擬熱源的漏熱以及消除環(huán)境溫度對(duì)實(shí)驗(yàn)系統(tǒng)的影響?基于實(shí)際電池模組分布,沿流程在每個(gè)模組中心點(diǎn)冷板表面布置K型熱電偶測(cè)量電池冷板表面溫度,溫度測(cè)點(diǎn)T1~T8位置分布如圖4所示?電池冷板側(cè)傳熱過程由4個(gè)傳熱環(huán)節(jié)組成,熱平衡關(guān)系式如式(1)所示?

圖4 電池冷板側(cè)夾層結(jié)構(gòu)

Fig.4 Multilayer structure of the test system for the battery cooling plate

(1)

式中: I? U分別為調(diào)壓器測(cè)量電流與電壓,A?V; λ1與 λ2分別為導(dǎo)熱硅脂與電池冷板導(dǎo)熱系數(shù),W/(m·K); h為板內(nèi)對(duì)流換熱表面?zhèn)鳠嵯禂?shù),W/(m 2·K);Δ T為流固溫差,K; r為制冷劑汽化潛熱,J/kg; qm為制冷劑質(zhì)量流量,kg/s; Ai( i=1,2,3)為各環(huán)節(jié)傳熱面積,m 2?

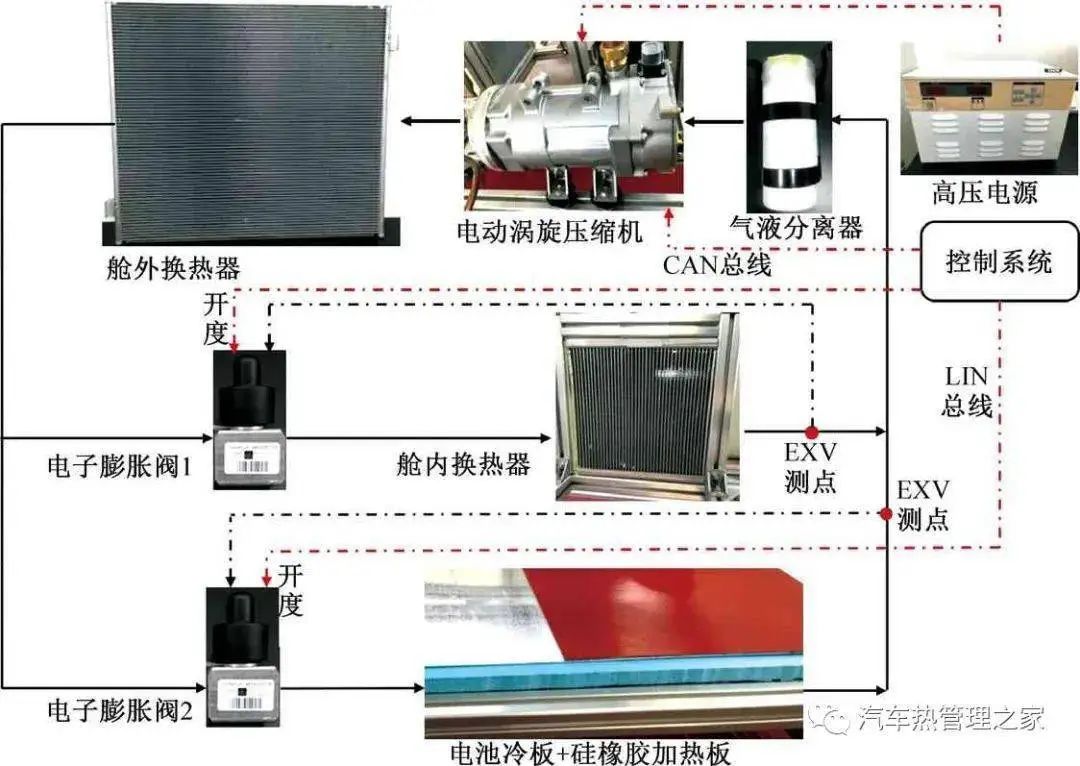

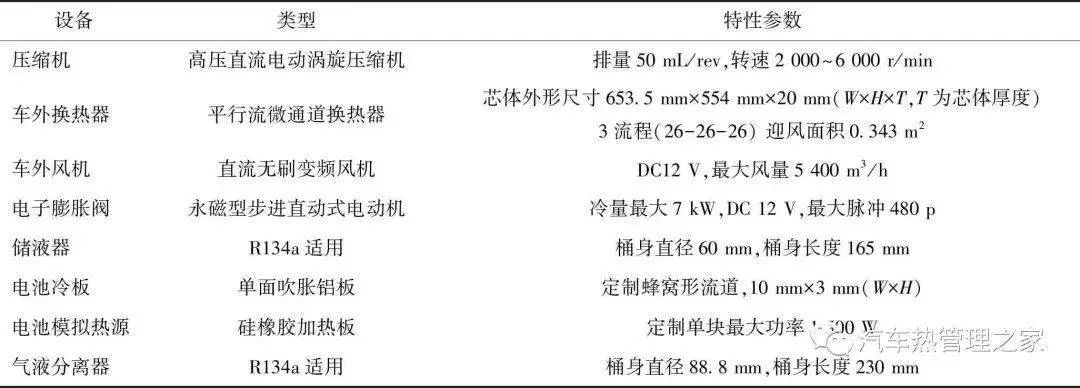

基于上述電池冷板側(cè)測(cè)試結(jié)構(gòu),搭建如圖5所示的測(cè)試臺(tái)架?壓縮機(jī)通過CAN總線與控制系統(tǒng)通信實(shí)現(xiàn)轉(zhuǎn)速的調(diào)節(jié),根據(jù)電池冷板出口過熱度通過LIN總線調(diào)節(jié)電子膨脹閥開度,艙外風(fēng)機(jī)風(fēng)量通過調(diào)整風(fēng)機(jī)電壓進(jìn)行調(diào)節(jié)?測(cè)試樣機(jī)采用8組硅橡膠加熱板模擬動(dòng)力電池的發(fā)熱功率,加熱板尺寸根據(jù)模組尺寸進(jìn)行定制,單塊加熱板尺寸為306 mm×735 mm,模擬熱源配置大功率調(diào)壓器,通過調(diào)節(jié)供電電壓來實(shí)現(xiàn)加熱功率的調(diào)節(jié)?系統(tǒng)采用的制冷劑為R134a,利用制冷劑的汽化潛熱吸收熱源熱量,結(jié)合制冷劑處于兩相區(qū)域時(shí)忽略壓降前提下溫度恒定的熱力學(xué)特性來實(shí)現(xiàn)電池模組的高效冷卻與均溫性能?系統(tǒng)上位機(jī)采用NI LabView進(jìn)行系統(tǒng)壓縮機(jī)等部件的控制以及部分?jǐn)?shù)據(jù)采集與存儲(chǔ),熱電偶溫度采用Agilent 34901模塊采集?系統(tǒng)所有連接管路布置有保溫棉,減少管道漏熱,每個(gè)工況預(yù)熱15 min,測(cè)試時(shí)間為10 min,取系統(tǒng)性能參數(shù)穩(wěn)定部分進(jìn)行數(shù)據(jù)處理與測(cè)試結(jié)果分析?新型吹脹冷板直冷系統(tǒng)關(guān)鍵部件特性參數(shù)如表1所示?

2 實(shí)驗(yàn)結(jié)果與誤差分析2.1 系統(tǒng)不確定度分析

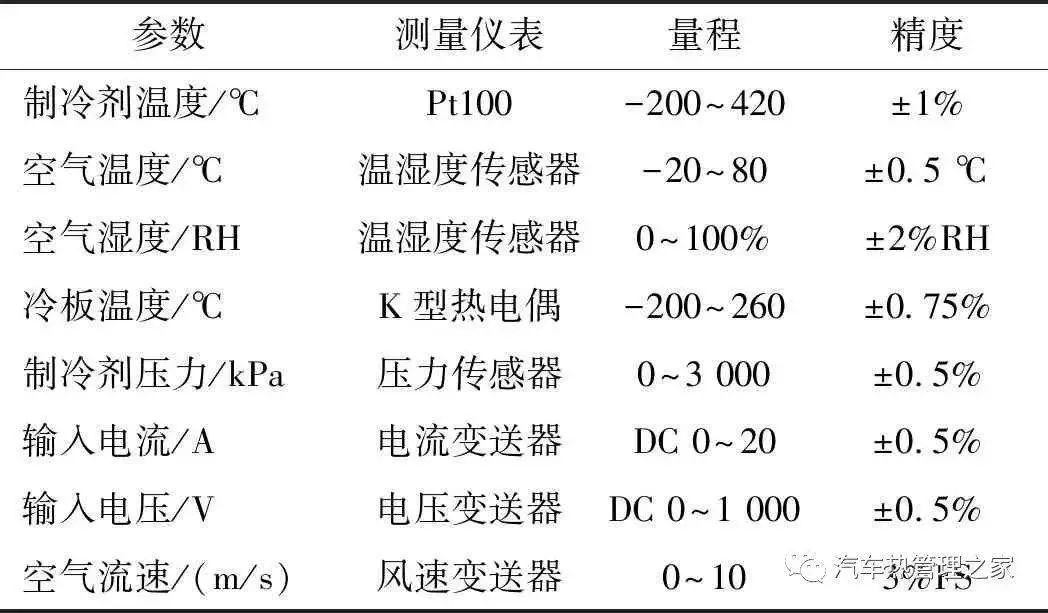

直冷系統(tǒng)主要部件進(jìn)出口布置高精度鉑電阻和壓力傳感器?電動(dòng)壓縮機(jī)功率通過直流電壓和電流變送器測(cè)量,模擬熱源功率通過調(diào)壓器讀數(shù)與所測(cè)量電流獲得?空氣側(cè)進(jìn)出口布置溫濕度傳感器,空氣流速通過高精度風(fēng)速變送器測(cè)量,冷板表面溫度采用K型熱電偶測(cè)量?系統(tǒng)主要測(cè)量儀表參數(shù)如表2所示?

圖5 測(cè)試系統(tǒng)示意圖

Fig.5 Schematic diagram of the test system

表1 關(guān)鍵部件參數(shù)

Tab.1 Specifications of components

為了評(píng)估冷媒直冷熱管理系統(tǒng)的系統(tǒng)性能,需利用所測(cè)得的實(shí)驗(yàn)數(shù)據(jù)計(jì)算系統(tǒng)功耗?換熱量和COP等系統(tǒng)性能參數(shù)?

系統(tǒng)部件熱力學(xué)平衡 [17]:

∑( qmh) in+∑ Qin+ Wsys=∑( qmh) out+∑ Qout

(2)

式中: Wsys為系統(tǒng)功耗,kW;∑( qmh) in為進(jìn)口焓值乘以質(zhì)量流量,kW;∑ Qin為輸入熱量,kW;∑( qmh) out為出口焓值乘以質(zhì)量流量,kW;∑ Qout為輸出熱量,kW?

系統(tǒng)能效比:

COP= Qevap/ Wsys

(3)

式中: Qevap為電池冷板側(cè)換熱量,kW,利用電池冷板進(jìn)出口焓差進(jìn)行計(jì)算; Wsys為系統(tǒng)功耗,kW,為壓縮機(jī)功耗與艙外風(fēng)機(jī)電耗之和?

表2 測(cè)量設(shè)備和參數(shù)

Tab.2 Measuring equipment and parameters

對(duì)測(cè)試結(jié)果進(jìn)行不確定度分析,對(duì)于系統(tǒng)換熱量?COP等非直接測(cè)量的系統(tǒng)參數(shù),根據(jù)Moffat公式 [1]來計(jì)算實(shí)驗(yàn)不確定度?經(jīng)過計(jì)算,冷媒直冷熱管理系統(tǒng)在所給定工況下,制冷量與COP的不確定度分別為6.2%與8.3%?

f= f( Y1, Y2, Y3…)

(4)

(5)

2.2 系統(tǒng)冷卻性能

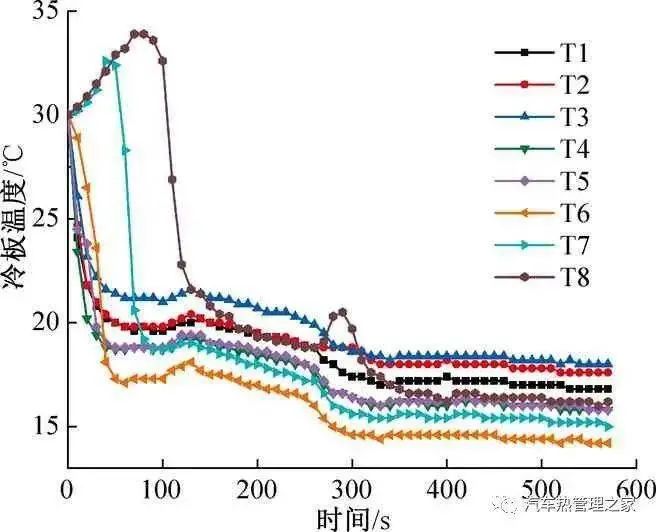

圖6所示為在UDDS測(cè)試工況環(huán)境溫度30 ℃下給定硅橡膠加熱板模擬電池發(fā)熱量為5 kW時(shí),電池冷板上表面溫度隨時(shí)間的變化?

圖6 5 kW工況下電池冷板溫度隨時(shí)間的變化

Fig.6 Time-evolution of the temperature of the battery cooling plate under 5 kW condition

測(cè)試系統(tǒng)部件啟動(dòng)時(shí)序?yàn)閴嚎s機(jī)啟動(dòng)后15 s開啟模擬熱源,由于新型吹脹直冷系統(tǒng)的高效冷卻特性,冷板進(jìn)口處表面溫度下降很快,經(jīng)過40 s平均溫度從30 ℃降至20 ℃以下,但在系統(tǒng)運(yùn)行初期,電池冷板出口處制冷劑過熱度過大?冷板與制冷劑間的對(duì)流換熱表面?zhèn)鳠嵯禂?shù)較小,故電池冷板出口處表面溫度呈先短暫上升后快速下降的趨勢(shì),并在150 s左右整塊冷板測(cè)點(diǎn)溫度分布滿足溫控要求,在300 s后冷板溫度保持動(dòng)態(tài)平衡?通過上述分析可知,系統(tǒng)具備較快的冷卻速率,能夠快速響應(yīng)電池側(cè)熱管理需求?

2.3 系統(tǒng)均溫性能

制冷劑在冷板內(nèi)熱力過程為管內(nèi)沸騰強(qiáng)制對(duì)流傳熱?在忽略管內(nèi)壓降的理想狀態(tài)下,制冷劑壓力保持恒定,結(jié)合兩相區(qū)溫度壓力一一對(duì)應(yīng)的熱力學(xué)特性,溫度將保持恒定?在實(shí)際傳熱過程中,隨著制冷劑在冷板內(nèi)流動(dòng),由于壓降的存在,冷板內(nèi)部制冷劑溫度將沿流程逐漸下降,在流程中某一點(diǎn)處達(dá)到最低值直至過熱之后溫度逐漸上升?電池冷板與內(nèi)部制冷劑之間的傳熱過程為強(qiáng)制對(duì)流傳熱,冷板表面溫度沿流程同樣將先下降,但冷板溫度上升臨界點(diǎn)與制冷劑存在差異,當(dāng)冷板內(nèi)部制冷劑干度上升至某一臨界點(diǎn),制冷劑流型發(fā)生變化時(shí),傳熱惡化導(dǎo)致對(duì)流換熱表面?zhèn)鳠嵯禂?shù)下降,冷板溫度逐漸上升?

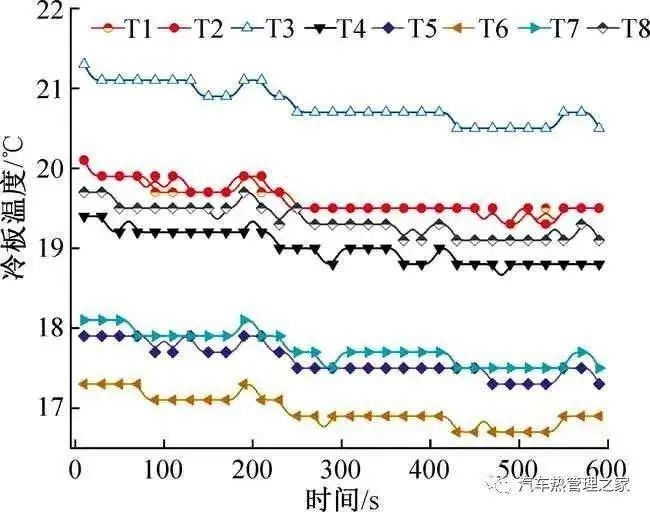

圖7 6 kW工況下電池冷板溫度分布

Fig.7 The temperature distribution of the cooling plates under 6 kW condition

如前所述,每塊電池冷板布置8個(gè)K型熱電偶,按照冷卻工況下進(jìn)口到出口熱電偶標(biāo)號(hào)為T1~T8?圖7所示為在模擬模組充放電發(fā)熱功率為6 kW時(shí),電池冷板表面溫度分布隨時(shí)間的變化?由圖7可知,T1~T8的溫度變化趨勢(shì)滿足上述理論,電池冷板溫度沿流程一直降至最低點(diǎn)T6,在T6之后溫度開始呈上升趨勢(shì),說明在T6附近冷板內(nèi)部傳熱開始惡化,對(duì)流傳熱換熱量減小?在控制電池冷板出口過熱度為2 K時(shí),考慮冷板進(jìn)出口管徑變化造成壓降帶來的閃發(fā),電池冷板大部分面積制冷劑狀態(tài)將始終處于兩相區(qū),故電池冷板出口表面溫度與入口基本相等?

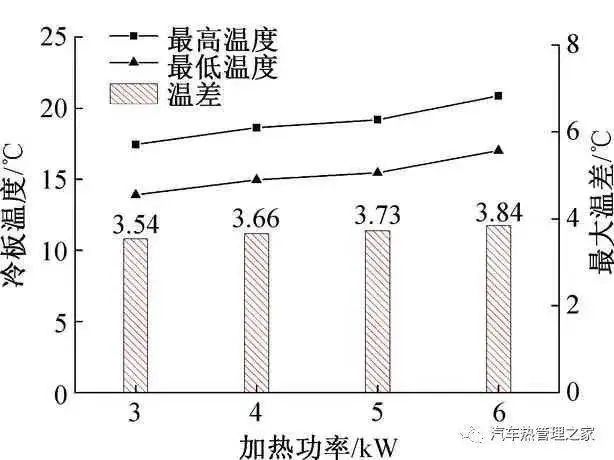

圖8所示為電池冷板最大溫差隨加熱功率的變化?由圖8可知,在加熱功率3~6 kW區(qū)間內(nèi),保證電池冷板均溫性的前提下,直冷系統(tǒng)冷板表面溫度能控制在15~20 ℃,隨著模擬熱源加熱率的增加,電池冷板表面溫度上升,當(dāng)發(fā)熱功率從3 kW增至6 kW時(shí),電池冷板表面最高溫度從17.45 ℃增至20.86 ℃?另一方面,隨著發(fā)熱功率的增加冷板表面最大溫差上升,均溫性能下降,這是由于冷板內(nèi)的沿程阻力和局部阻力增大?但在給定的功率區(qū)間內(nèi),冷板表面的最大溫差均能精準(zhǔn)地控制在4 ℃以內(nèi),滿足電池模組之間所需的均溫性要求?

圖8 電池冷板最大溫差隨加熱功率的變化

Fig.8 The maximum temperature difference of the cooling plates under different heating powers

2.4 冷板壓降性能

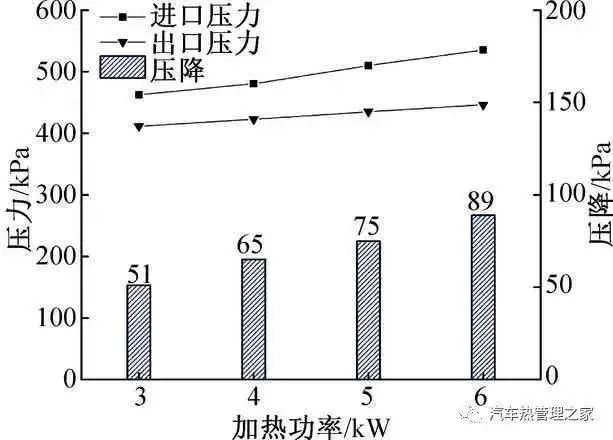

圖9所示為電池冷板進(jìn)出口壓降隨加熱功率的變化?由圖9可知,隨著加熱功率的增加,系統(tǒng)制冷劑質(zhì)量流量增加,冷板內(nèi)制冷劑流速增大,冷板的壓降逐漸增大,在最大加熱功率6 kW時(shí),電池冷板的進(jìn)出口壓降最大為89 kPa?經(jīng)過分析,由于進(jìn)出口處管徑的突變,此處壓降占總壓降的比例較大,雖然冷板內(nèi)部流道與直流道相比壓降會(huì)上升,但六邊形流道在可接受的壓降范圍內(nèi)達(dá)到較佳的均溫性?

圖9 電池冷板進(jìn)出口壓降隨加熱功率的變化

Fig.9 The pressure drop of the cooling plate under different heating powers

2.5 系統(tǒng)整體性能

圖10所示為在UDDS標(biāo)準(zhǔn)工況環(huán)境溫度下,調(diào)節(jié)膨脹閥控制冷板出口過熱度2 K,系統(tǒng)高低壓壓力與COP隨加熱功率的變化?

由圖10可知,為了滿足電池冷板溫度區(qū)間和均溫性,隨著加熱功率的增加,電動(dòng)壓縮機(jī)轉(zhuǎn)速增加?系統(tǒng)制冷劑質(zhì)量流量上升,且系統(tǒng)壓降增加,故高低壓壓差上升,系統(tǒng)COP下降?當(dāng)加熱功率從3 kW增至6 kW時(shí),系統(tǒng)能效雖然從3.42降至2.82,但在給定的工況區(qū)間內(nèi),COP均穩(wěn)定在2.8以上?

圖10 系統(tǒng)高低壓與COP隨加熱功率的變化

Fig.10 The suction pressure, discharge pressure and COP under different heating powers

3 結(jié)論

本文提出采用新型蜂窩型單面吹脹鋁板作為電池冷板的新型冷媒直冷電池?zé)峁芾硐到y(tǒng),設(shè)計(jì)了新型冷板并搭建了系統(tǒng)測(cè)試臺(tái)架,基于測(cè)試結(jié)果,對(duì)冷板控溫性能和系統(tǒng)整體性能進(jìn)行分析?得到如下結(jié)論:

1)新型吹脹冷板與傳統(tǒng)口琴管流道相比增加了動(dòng)力電池側(cè)傳熱面積,系統(tǒng)能夠快速響應(yīng)動(dòng)力電池側(cè)的熱需求,實(shí)現(xiàn)快速冷卻?在給定加熱功率5 kW下,電池冷板平均溫度從30 ℃降至20 ℃左右所需時(shí)間約為150 s,與液冷系統(tǒng)和口琴管流道相比,系統(tǒng)冷卻效率高?

2)新型吹脹冷板直冷系統(tǒng)在發(fā)熱功率3~6 kW區(qū)間內(nèi),電池冷板溫度能控制在15~20 ℃,最大溫差保持在4 ℃以下,滿足動(dòng)力電池溫控與均溫性要求?測(cè)點(diǎn)T1~T6的溫度由于內(nèi)部壓降而逐漸下降,之后T6~T8的溫度因干度上升和傳熱惡化而逐漸上升,冷板壓降隨制冷量的增大而增大,在6 kW時(shí)壓降最大為89 kPa?

3)UDDS工況控制冷板出口過熱度2 K,系統(tǒng)COP隨加熱功率的上升和系統(tǒng)高低壓壓差上升而降低,穩(wěn)定在2.8以上?